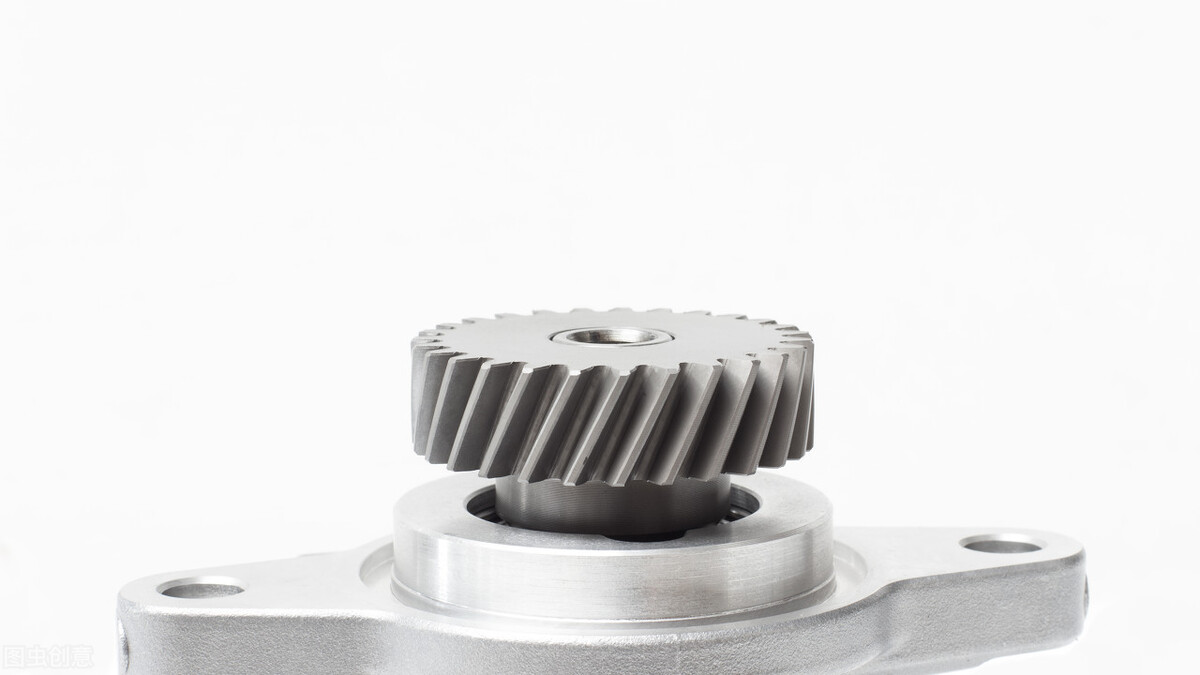

你知道水泵的零配件是怎么加工的吗?我们以泵轴为例,泵轴属于细长轴类零件,轴类零件加工中细长轴加工较困难,采用合理的加工路线辅以适当的工装,可以达到设计要求。轴加工主要以中心孔作定位基准,两端外圆不能在一次装夹中同时完成,精加工为保证径向跳动要求通常采用两头顶上鸡心夹的装夹方法,高精度的配合面常用磨床完成。

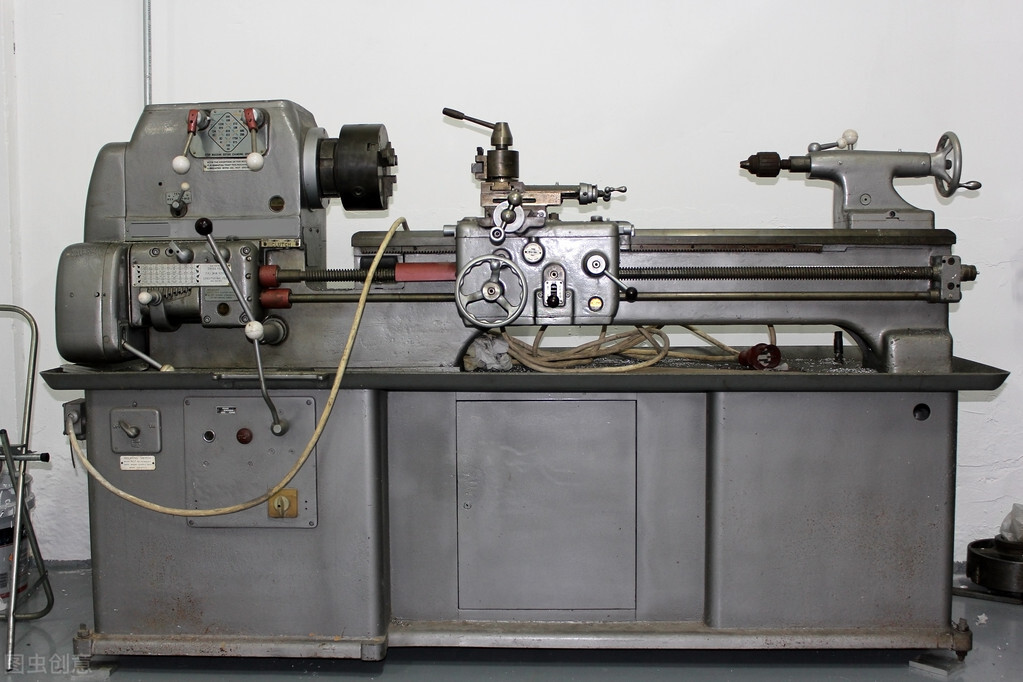

传统的工艺路线为:

(1)、粗车,分别钻两端中心孔,夹一头顶一头将外圆粗车成、留余量,转入热处理工序;

(2)半精车,对热处理后的轴一定要修复中心孔,夹一头顶一头进行半精车,留精车余量0.5-1mm,并完成轴上的螺纹、退刀槽等加工,注意车退刀槽切忌尖角造成应力集中,影响轴的强度;

(3)、精加工,对于要求不高的零件采用两头顶上鸡心夹,将配合部位外圆精车成;若配合面要求精度高、批量生产的轴,留磨加工余量0.3-0.6mm;

(4)、铣键槽,注意保证对称度;

(5)、磨外圆,采用两头顶上鸡心夹将配合面磨成。

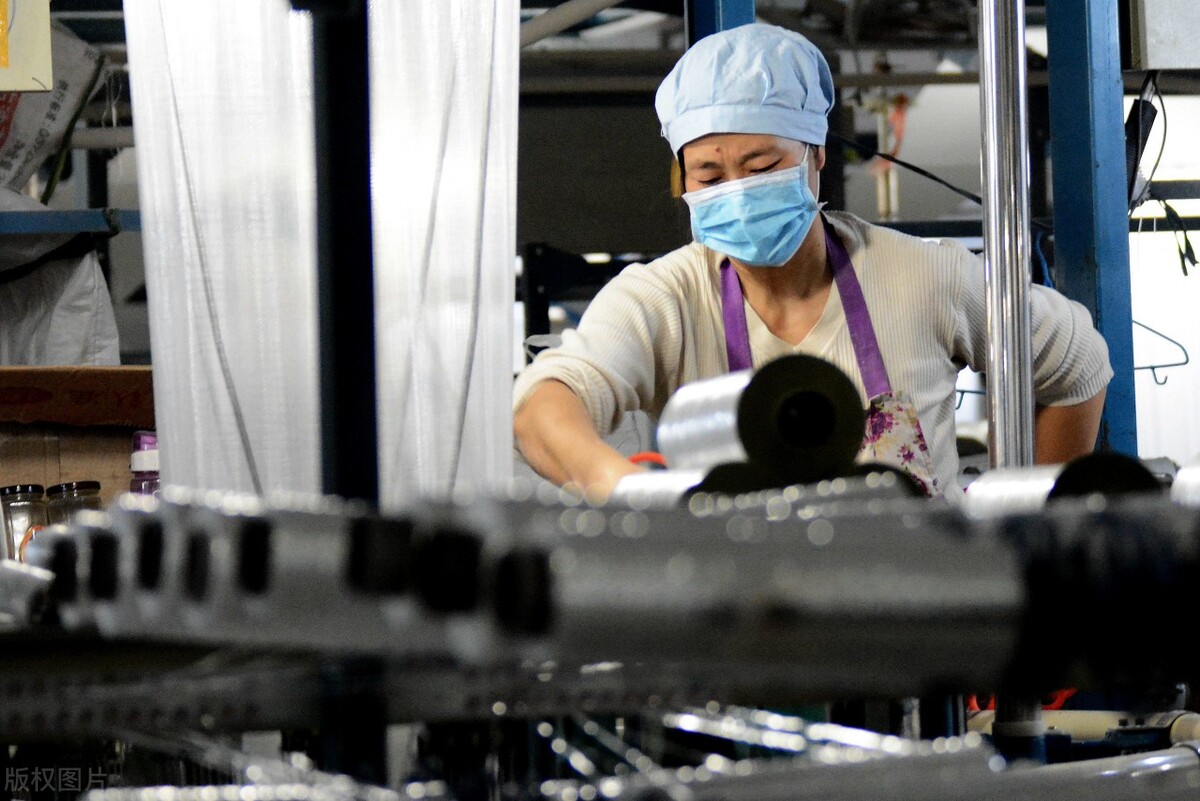

这样的加工方法不但费时费力,而且很难保证有高精度要求的加工质量。传统加工技术,对工作人员的要求也不高,不需要太多的专业培训。传统加工对精度的要求相对较低,成本也低,适合加工精度要求不大的零件。并且由于主要依靠人工操作,适合小批量生产。

据市场信息反映,多数质量问题都与制造不良有关,可见工艺的重要性不容忽视。水泵零件的制造工艺变化多,需要依靠工艺人员的周密编制,结合操作者的现场经验集思广益,使水泵零件的制造达到设计要求,才能实现优质高产的水泵零件。

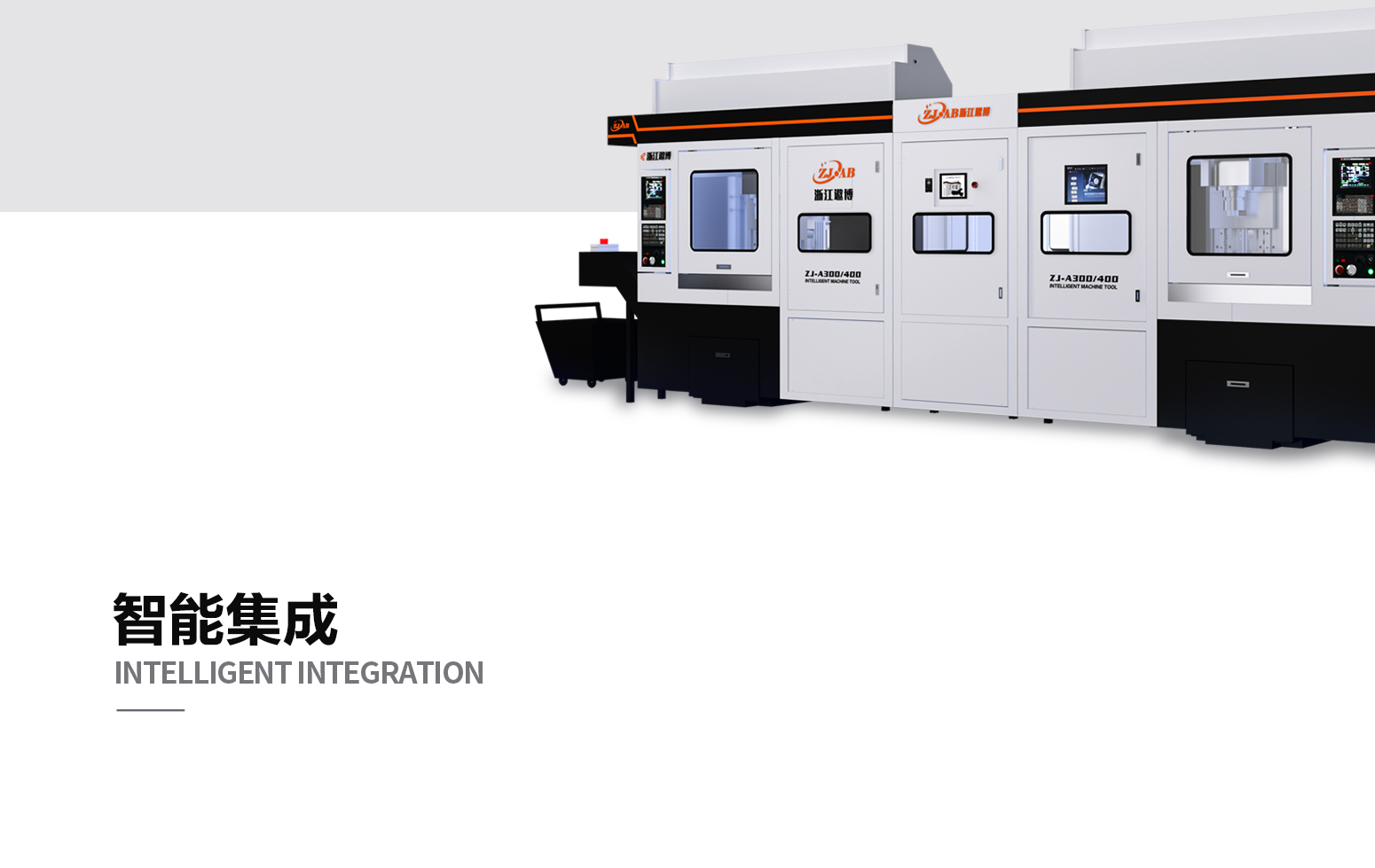

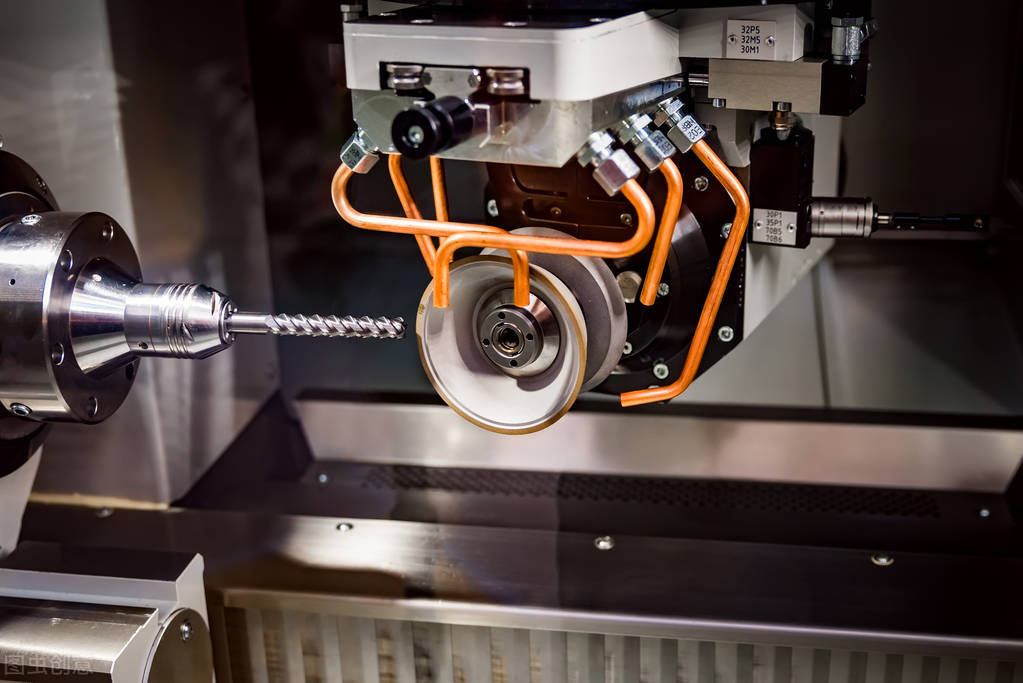

此时复合加工机床的使用就显得很有必要,不仅加工难度大大降低,而且加工精度也易于保证。复合加工机床毋庸置疑是水泵零件加工及各大规模工件加工厂商的福星。首先,工艺的集成使工件中间闲置时间大为减少,所以在生产全过程中节拍时间相比传统设备得以显着缩短;其次,可节省购置多台机床的固定资产投入;第三,减少了仓库使用面积,降低仓储费用;第四,缩短换装时间。加工水泵等零配件时,能拥有一次装夹便可完成多道工序、胜任多种加工工艺的复合加工机床便显得弥足珍贵。

浙江遨博一直在复合加工机床领域持续创新。以其A300/400 自由立式主轴复合机床为例,它是把两个复合加工区与储料系统、上下料系统、视觉系统合理人性化的集成到一套机床中,实现了从毛坯到成品的全自动一体化加工的一款产品,满足水泵、电机、汽摩配、阀门等制造领域90%以上的盘类件加工。复合加工区包含车、镗、钻、攻、铰、削、铣等复杂工艺;一次装夹,一次成型。上下料系统和双加工区进行同步工作的同时,各机床内循环系统进行往复式不间断加工;合理的单元集成布局、移动速度快、定位精度高、让生产工序无缝衔接,大幅提高生产效益,减少加工等待时间。

现代制造业中涉及的加工工艺千变万化,它们不断对机床本身构造提出更为严苛的要求。随着机床自动化程度越来越高,复合功能也必然向前推进、发展。而机床生产厂家在持续提供市场真正需要的产品,也正是其在当前经历产业调整重要关头的中国市场上,确保立于不败之地的制胜法宝。

同时,零件生产商也应该冷静分析可持续发展之路,不能停留在以低价取胜的阶段,而要踏踏实实做到以高效率、高品质赢得市场。中国有句古话“工欲善其事,必先利其器”,对于零件生产厂家来说,不仅要勇于转变观念,还得真正付诸行动。为此,有必要积极采用先进设备,才能在竞争白热化的激流中扬帆远航。